Aujourd’hui on est parti pour upgrade la Flsun Super Racer avec 9 upgrades différents et pas de superflu ! Le but est de tirer le meilleur parti de cette excellente machine et avoir des pièces plus durables.

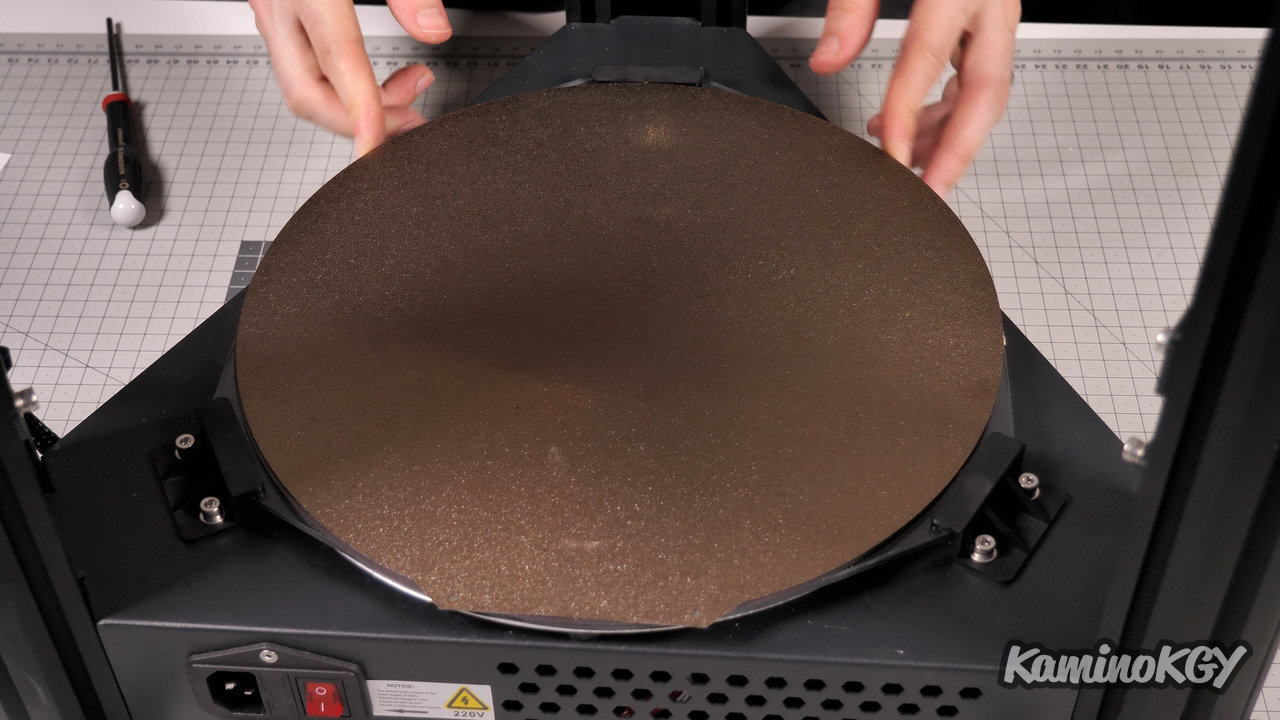

Upgrade Numéro 1, on va commencer par le plateau et je suis évidemment partie sur plateau PEI magnétique flexible double face avec un côté texturé et un côté lisse parce qu’avec le plateau en verre, je me suis déjà retrouvé avec des impressions qui adhèrent vraiment trop. J’ai donc retiré le plateau actuel, placé la base magnétique directement sur le plateau aluminium pour essayer d’avoir une meilleure montée en température. Sauf qu’au final, en faisant des impressions de test, je me suis rendu compte que le plateau s’écrasait et se déformait par endroit. Et malgré un bed levelling en température c’était loin d’être parfait. J’ai donc dû le décoller, remettre la plaque en d’origine côté verre et recoller la base magnétique. J’avais peur que la base magnétique soit déformée après ça, mais en fait le résultat est bien plan donc c’est parfait ! Et comme certains pourraient se poser la question de l’homogénéité et de la vitesse de montée en température du plateau, je vous mets ici le résultat. A noter que la température à l’air plus basse pour le plateau PEI sans doute parce qu’il est un peu réfléchissant et la caméra thermique capte moins bien sa température. Mais personnellement, je trouve le résultat à l’air plutôt satisfaisant.

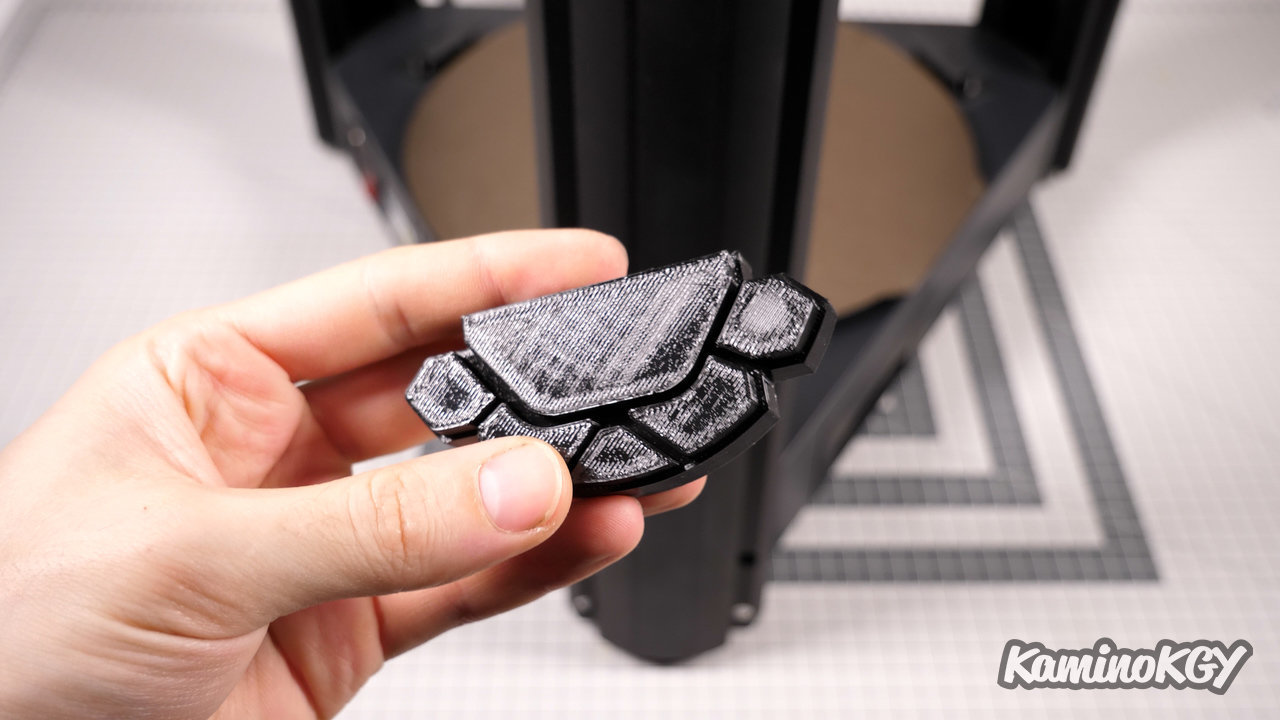

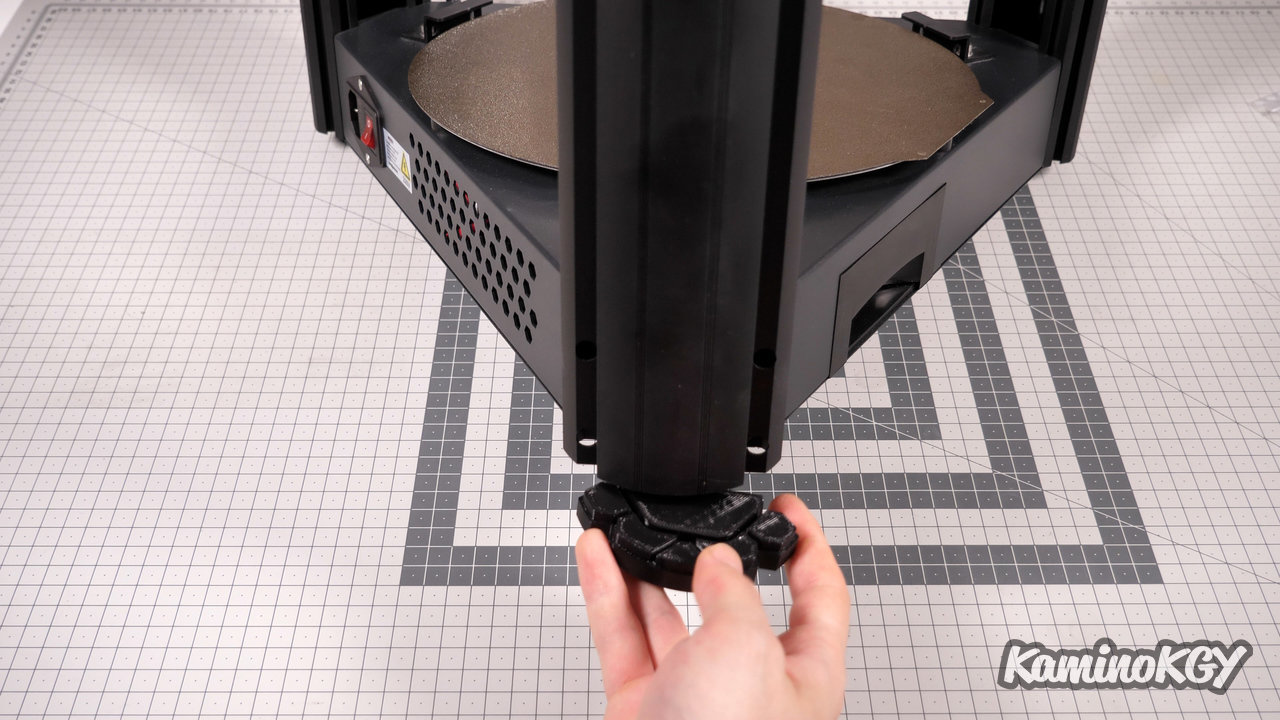

Upgrade Numéro 2, pour gagner en stabilité, j’ai modifié des pieds que j’ai trouvés sur thingiverse pour qu’ils soient pile de la hauteur des pieds d'origine. Pour qu’ils amortissent mieux les chocs je les ai imprimés en filament flexible TPU avec une dureté de 82A, si ça vous parle pas, je mets ma vidéo sur les filaments flexibles dans la description pour aller la voir après cette vidéo.

Upgrade Numéro 3, 4, 5, 6 parce qu'elles sont toutes montées sur la plateforme centrale. Déjà on va commencer par la buse que je vais remplacer par une buse renforcée NitroMax qui permettra d’imprimer des matériaux abrasifs ou tout simplement, ne pas avoir à la changer du tout si vous imprimer du PLA par exemple. Personnellement, je suis parti sur un diamètre en 0,6 mm.

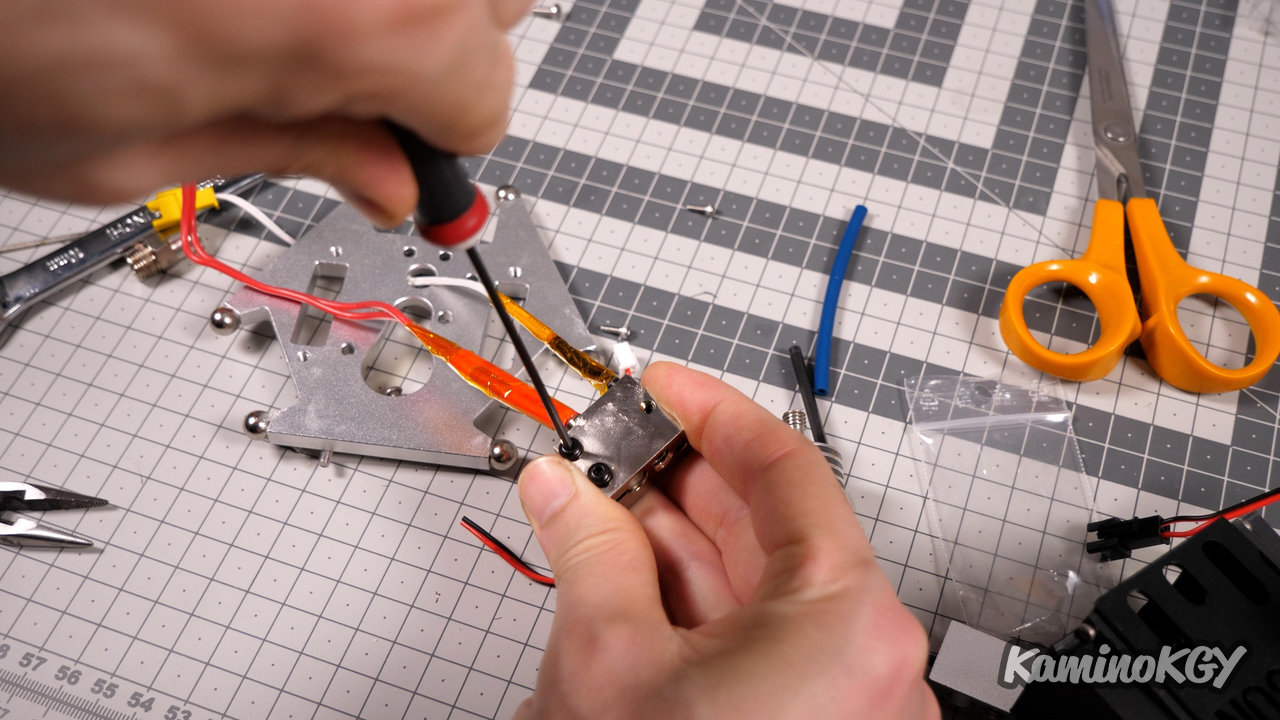

J’ai également remplacé le bloc de chauffe pour en avoir un de meilleure qualité, qui est aussi plus grand que celui d’origine. Pour cette étape, il n’y a pas vraiment de choix possibles sur l’ordre pour le monter parce que sinon vous n’arriverez pas à faire passer la résistance de chauffe et la sonde de température. J’ai séparé les 2 fils et remis du scotch spécial qui sert de bouclier thermique, je le mets en lien dans la description, ça sert toujours dans l’impression 3D. Pour faire passer les câbles qui se retrouvent de part et d’autre de la sortie de la buse. J’ai fait passer la sonde de température par le petit trou à l’avant et la résistance de chauffe qui le gros trou sur l’arrière. On vient visser le radiateur sur le bloc de chauffe et on le vis enfin à la plateforme.

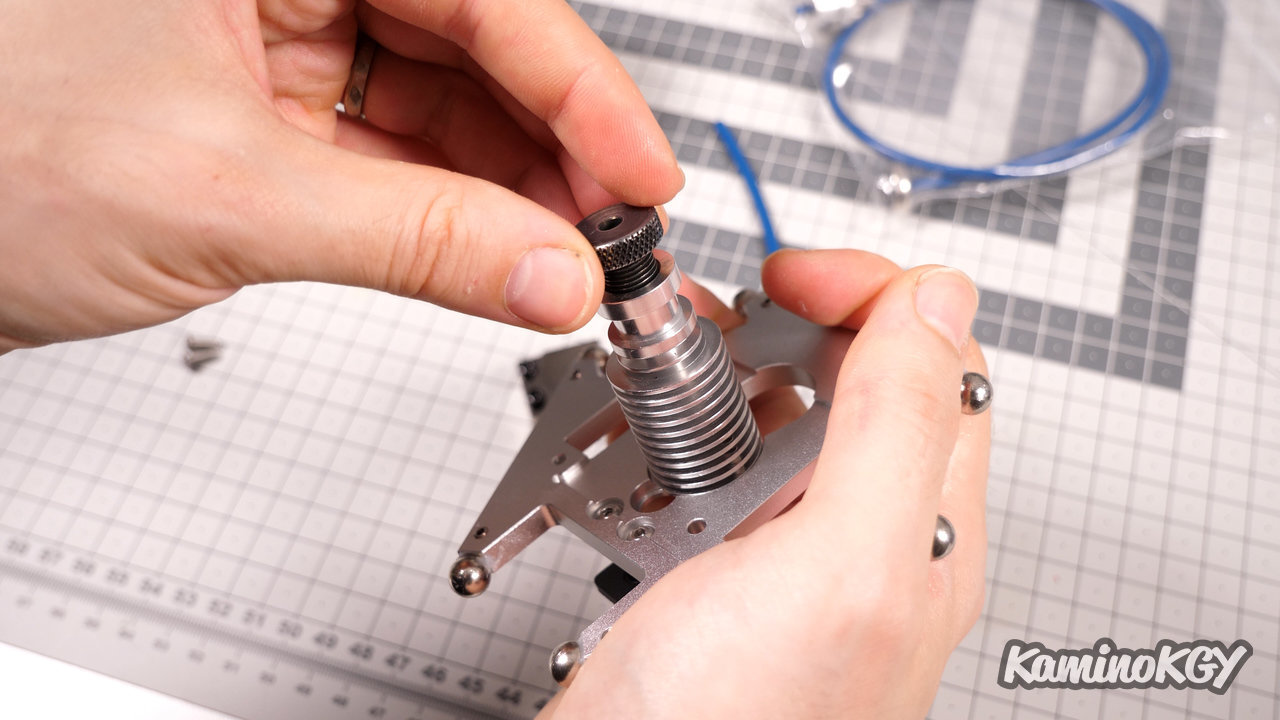

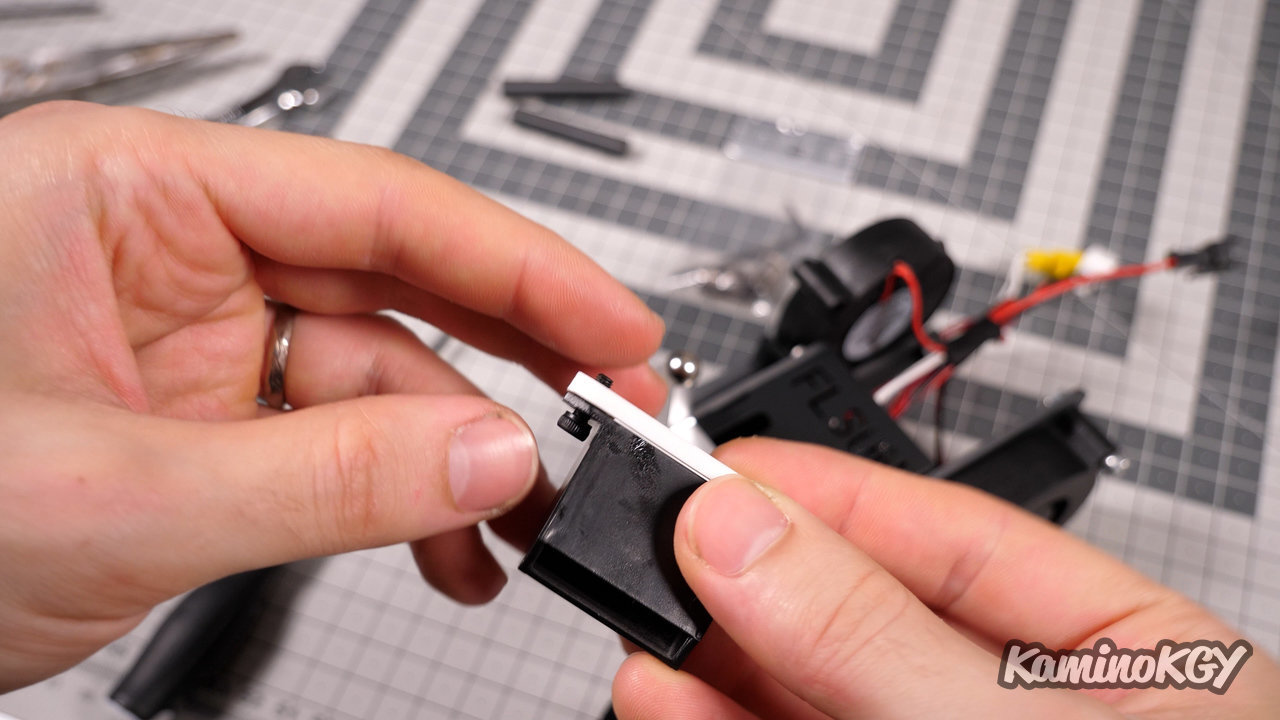

J’ai retiré le coupleur pneumatique d’origine pour installer le raccord du Magnet MK10. Je vous conseille de le faire avec le radiateur d’attaché sur la plateforme, ça permet d’avoir une meilleure prise en main.

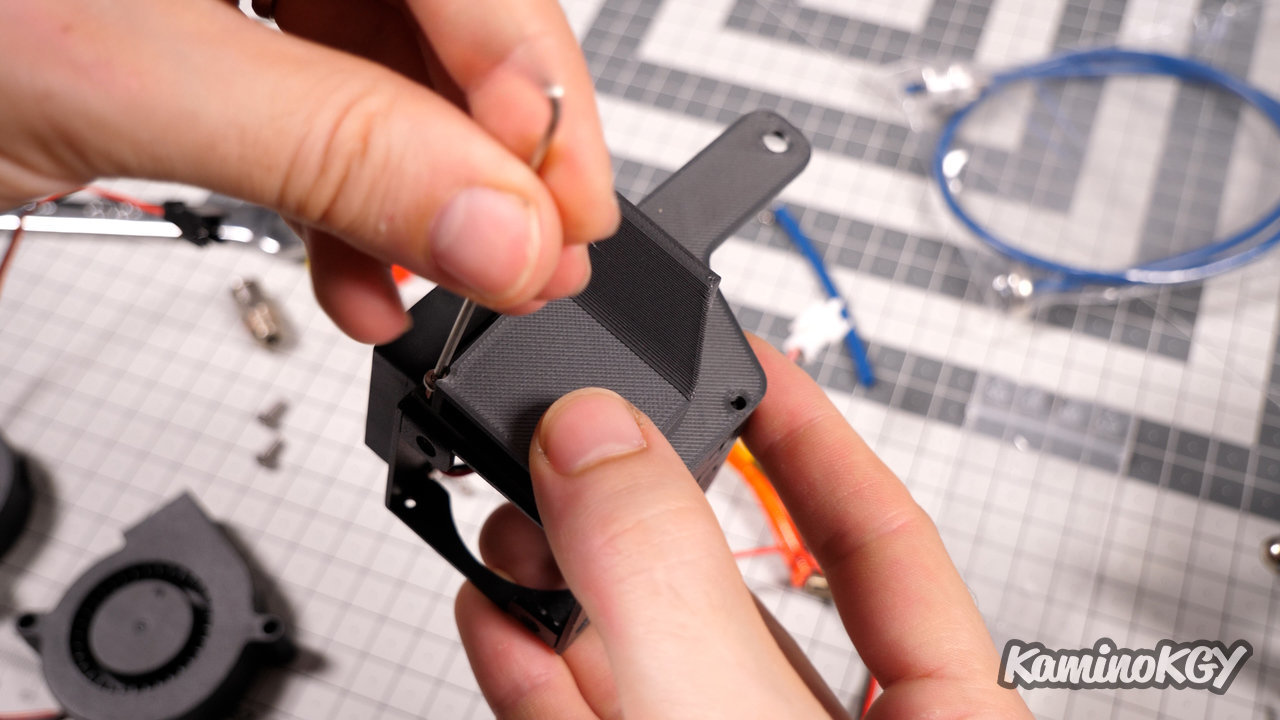

Ensuite, je suis parti à remplacer les blowers d’origine par des 5015 qui auront un débit d’air plus important et je ne l’ai pas testé, mais c’est possible qu’ils fassent moins de bruit, comme c’est souvent le cas quand on passe sur des ventilateurs plus gros. Pour ça, on dévisse les ventilateurs d’origine. On va venir remplacer les connecteurs d’origine des ventilateurs 5015 en sertissant des nouvelles fiches JST qui ont une attache pour les maintenir parfaitement en place quand la plateforme se déplace. Là il va falloir imprimer et monter des adaptateurs parce qu’on ne peut pas monter les 5015 directement, il n’y a ni la place, ni les emplacements pour les visser. J’en ai imprimé un dans chaque sens pour que l’entrée d’air se fasse par l’extérieur. Sauf qu’une fois monté, vous constaterez que ça fait plus que frotter donc, j’ai dû finalement mettre les 2 adaptateurs dans le même sens. Et contrairement à avant ce nouveau changement, je peux mettre le spacer pour visser 2 vis M4 en 20mm et maintenir les 2 ventilateurs parfaitement en place.

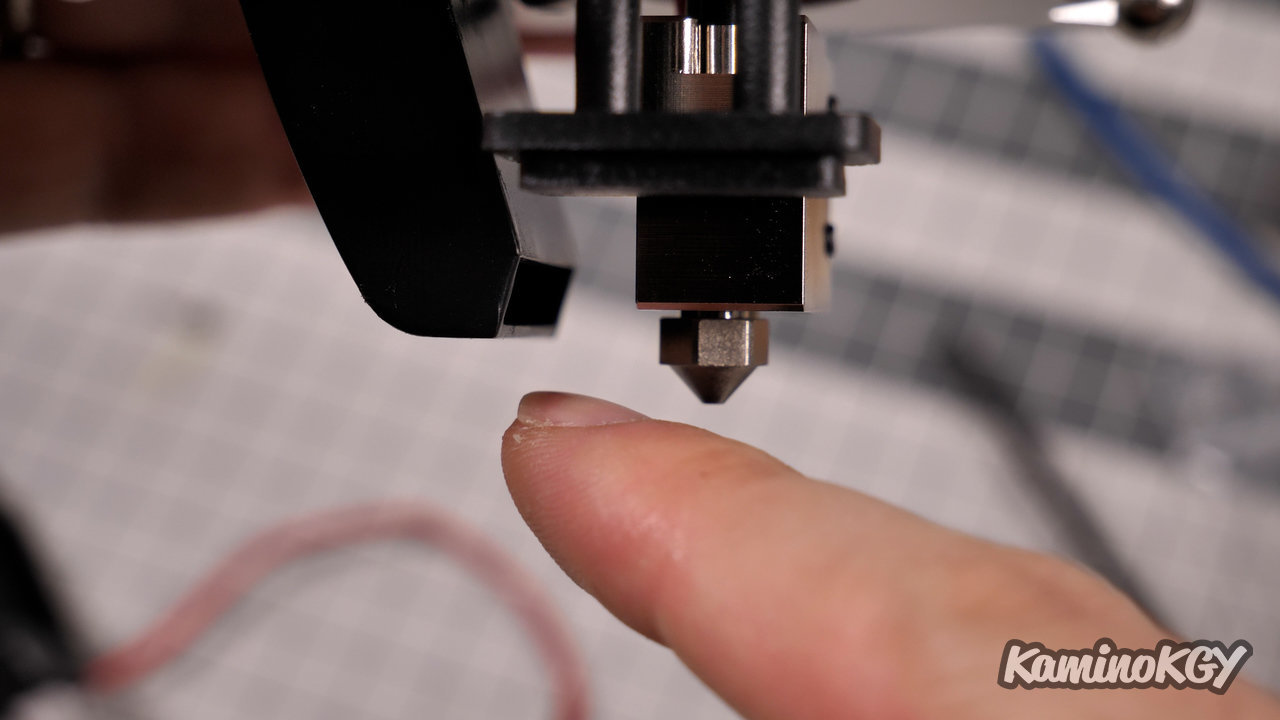

Une fois la plateforme remontée, on peut constater que la buse descend plus bas qu’avant et les fanduct soufflent maintenant plus sur bloc de chauffe que sur le filament. J’ai donc modélisé des spacers pour garder les fanduct d’origine et simplement les faire descendre de 3 mm. Mais vous pouvez ajouter leur hauteur facilement sur votre slicer. Il faudra juste prévoir 4 vis m3 un peu plus longues pour les attacher.

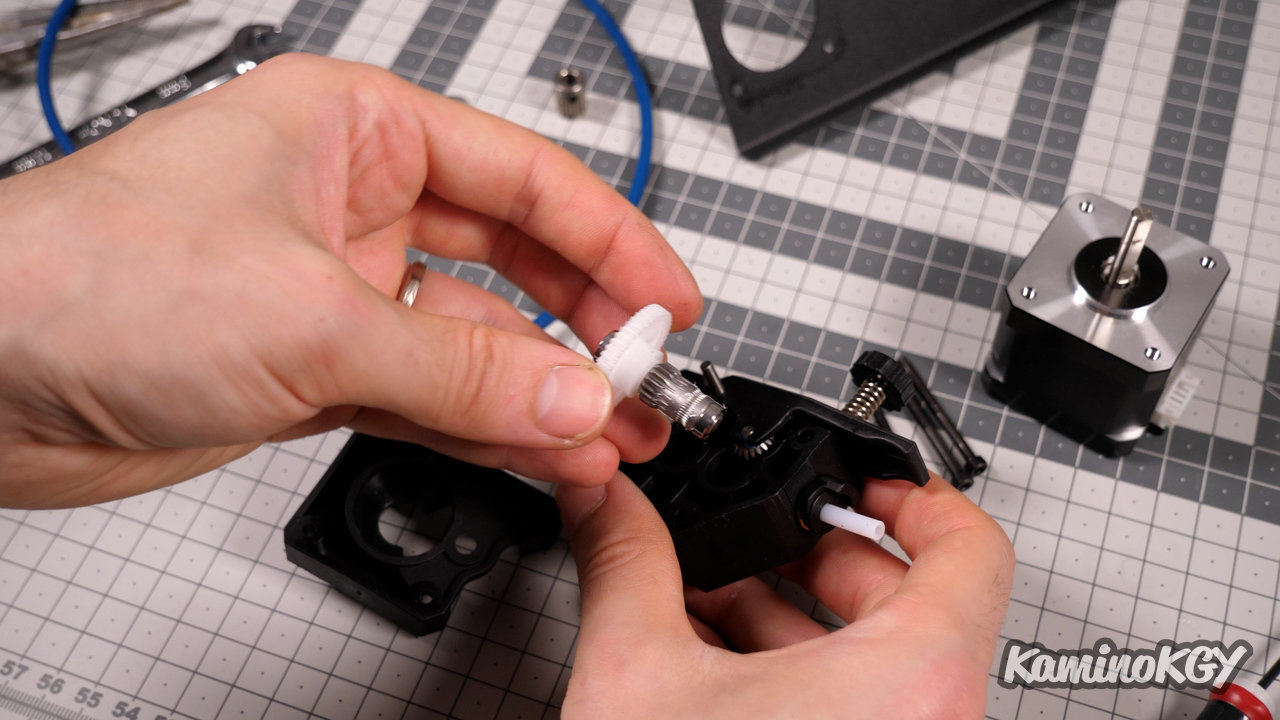

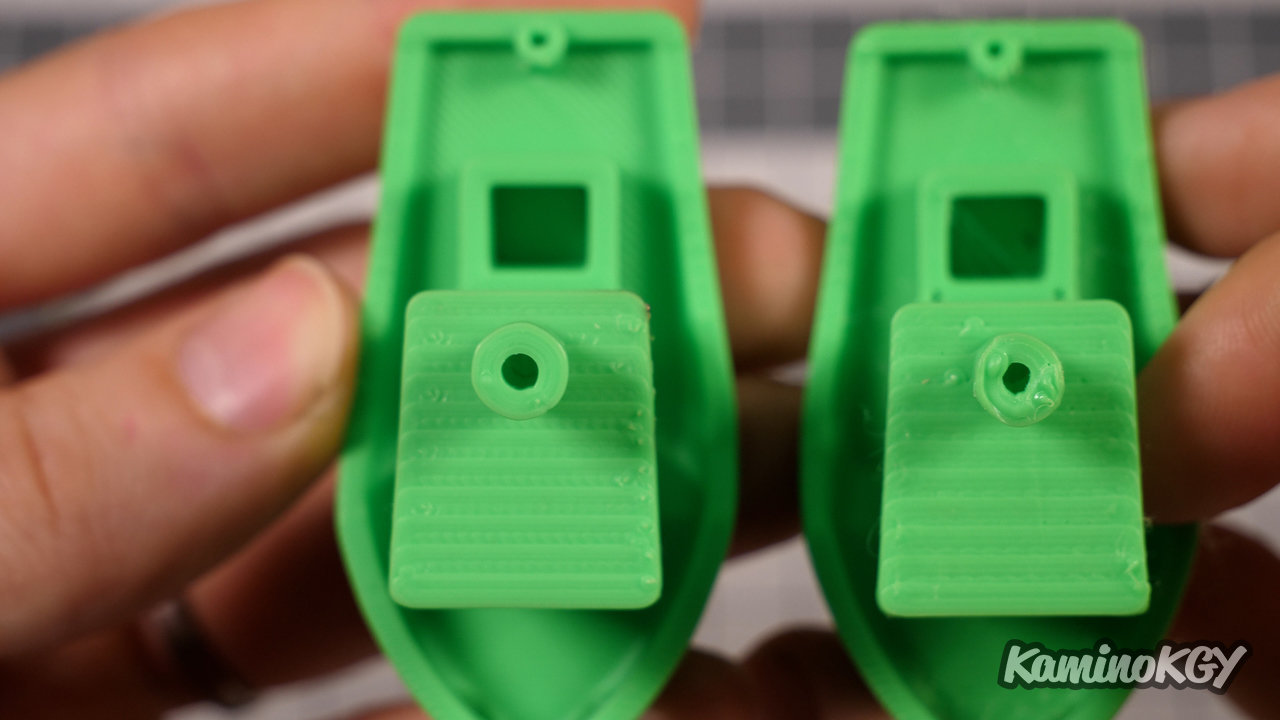

Upgrade Numéro 7, on va s’attaquer au feeder pour remplacer les pignons d’entraînement du filament. On peut voir que les nouveaux sont bien meilleurs que ceux d'origine. D’ailleurs si on compare rapidement celui d’origine à gauche et le nouveau à droite, on peut voir ce que celui d’origine, qui est neuf, je tiens à le préciser a des usinages de longueurs différentes, moins précis et des dents mal finies. On va donc le remplacer, ainsi que l’autre qui n’a pas de vis de serrage sur le bras de l’extrudeur.

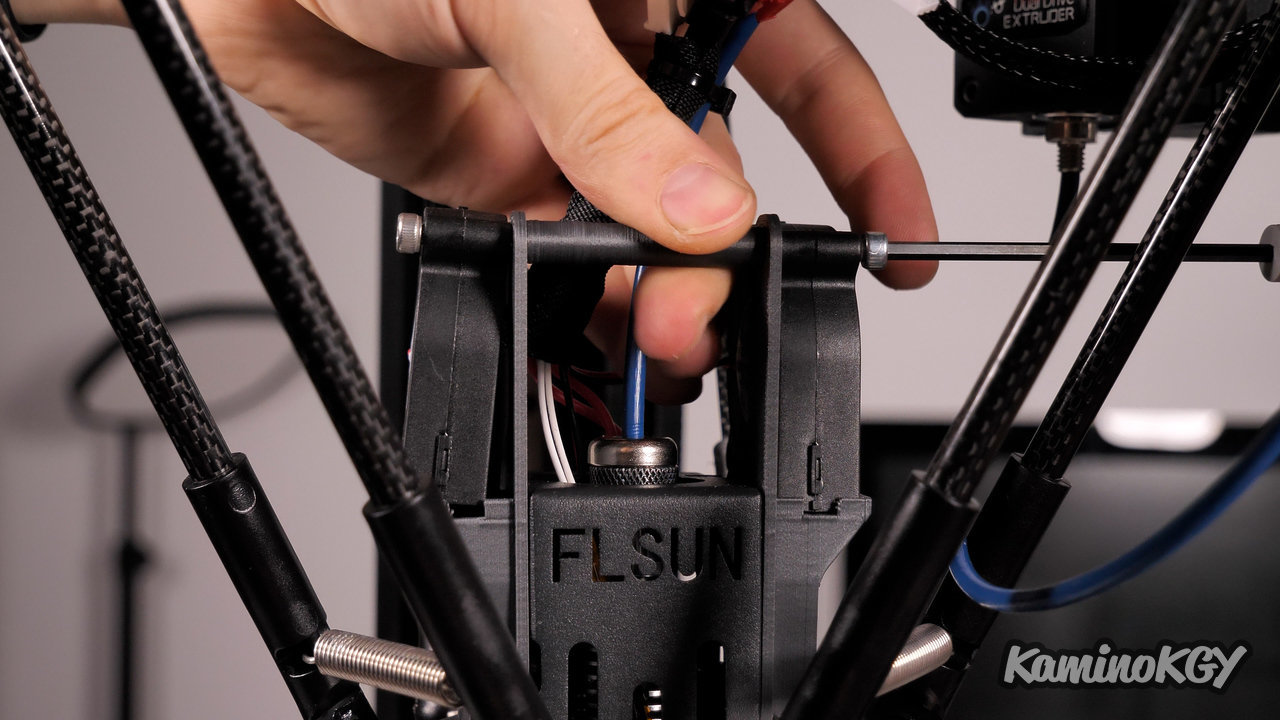

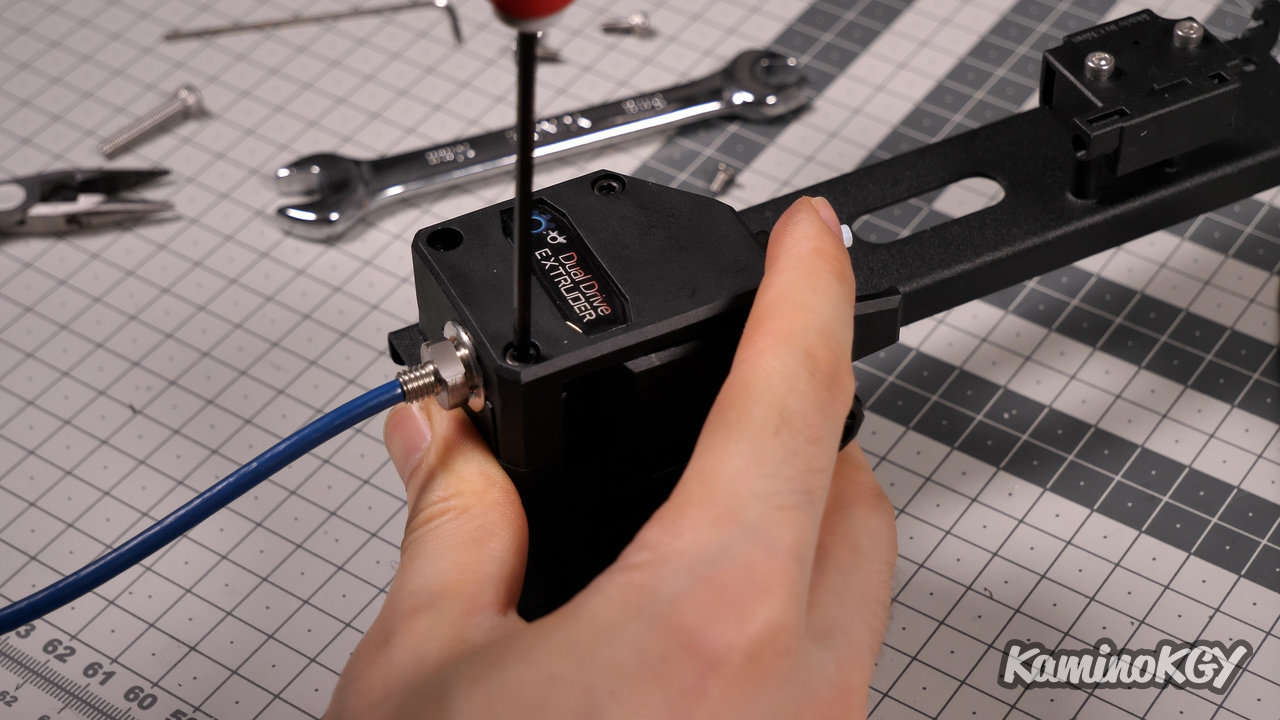

Upgrade Numéro 8, toujours au niveau du feeder on va installer un tube PTFE capricorn XS, on le desserre un peu, on le met en place, on remonte l’extrudeur et on vient le resserrer. Et il n’y a plus qu’à attacher magnétiquement l’autre extrémité au niveau du hotend.

Upgrade Numéro 9, on remplace le support de bobine qui se trouve sur le dessus de la machine. Comme le tube PTFE est déjà relativement long, que le détecteur de filament frotte un petit peu sur le filament, etc… On a un intérêt à limiter les frottements et donc passer sur un support de bobine sur roulements à billes. Pour ça on imprime 3 pièces, le rouleau, le bras et le support d’attache. On vient le fixer sur le support d’origine, on insère les roulements à billes du rouleau que l’on place dans le bras et que l’on glisse sur l’attache.

Alors à ce stade, n’oubliez pas que l’on a changé la hauteur du plateau et la longueur de la buse, il est donc indispensable de refaire une mise à niveau du plateau.

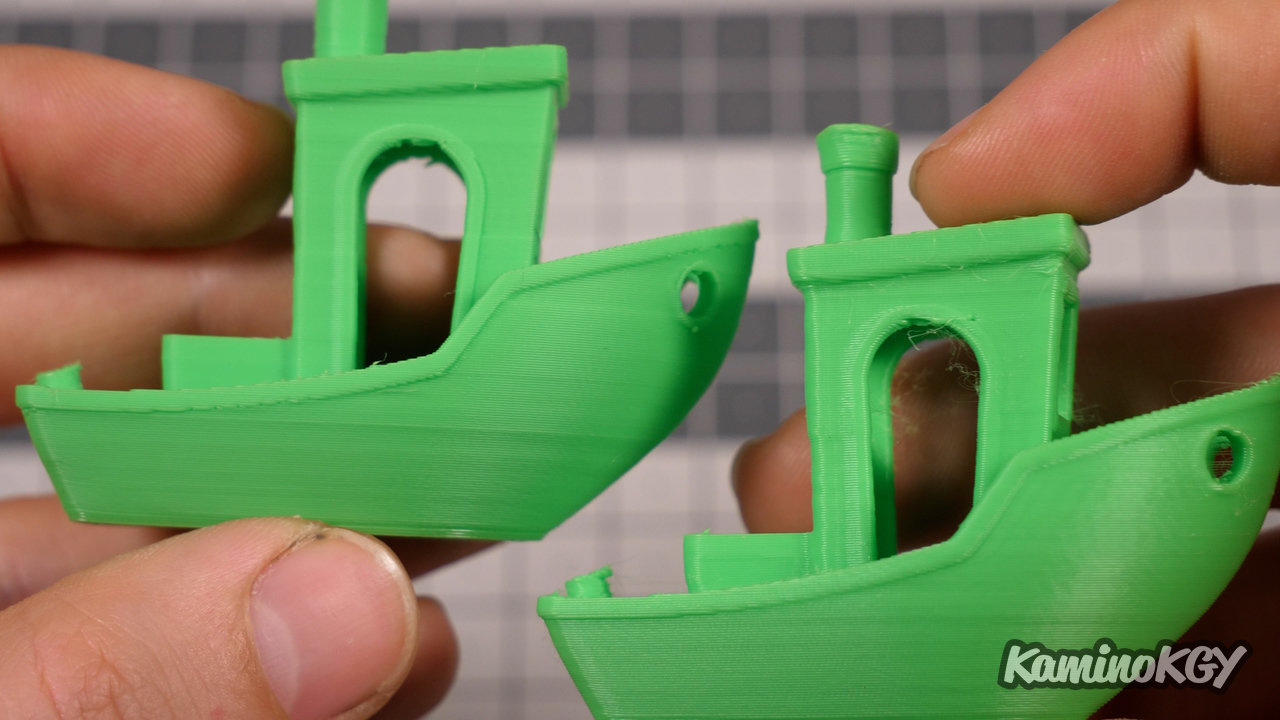

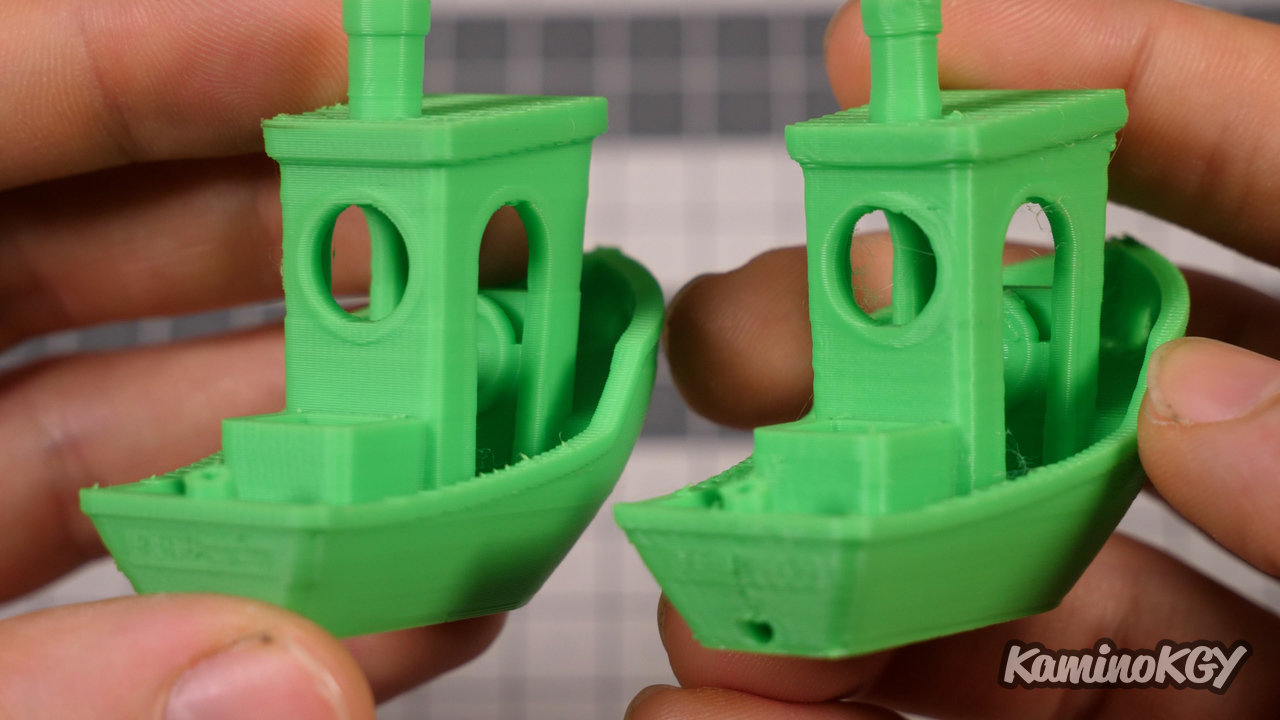

Et si on comparait un Benchy imprimé avant upgrades à gauche, avec un Benchy imprimé avec nos nouvelles upgrades, à droite. A noter que côté profil Prusa Slicer, j’ai gardé exactement tous les mêmes paramètres identiques comme la hauteur de couches en 0,2 mm la vitesse, ou le nombre 3 périmètres donc, on a un Benchy qui est plus que costaud là avec presque 2 mm de mur. J’ai simplement réduit la température de 220 à 205°C. Le Benchy de droite présente un peu plus de stringing, et peut-être un peu moins bien fini, mais n’oublions pas qu’il a été imprimé en seulement minutes contre 1h02 pour le premier. Et qu’on pourrait tout à fait réduire la vitesse, augmenter la hauteur de couches à 0,3 mm. Donc autant dire qu’on a pas mal gagné en marche de manœuvre avec nos upgrades.

A noter qu’à l’exception des pièces imprimées et du plateau et des ventilateurs vendus séparément, la totalité des pièces viennent du kit d’upgrades proposé par Hotends.fr. N’hésitez pas à aller le retrouver en lien dans la description, en plus, c’est principalement des produits français.

Salut salut !